高速真空コーティング技術 PLASMAfusion® 【センサ・電子部品】

特長

-

PLASMAfusion™ は、ライセンス供与やお客様との共同開発も可能です。

-

金属膜フィルムの大量生産や、リチウムイオン電池用部品、あるいはその他多くの大量生産用途にて、大面積・高速の金属成膜は、重要なプロセスの一つであり、大面積での金属成膜が可能になれば、平方メートルあたり製品コストを大幅に削減することが可能です。

-

META社では、PLASMAfusion™技術を、自社製品であるNANOWEB®透明導電性フィルムや KolourOptik®偽造防止フィルムの、ロールツーロール製造工程における金属成膜(メタライゼーション)工程での利用を進めており、製造ラインの生産速度を大幅に改善し、年間生産能力を向上を目指しています。

-

META社は、ケベック州ツーソー(Thurso)にある大量生産用の工場を使い、PLASMAfusion™ 技術の商用化とスケールアップを続けていく予定です。

サステナブルで画期的な性能

-

PLASMAfusion™では、複数のターゲットを順々に使用することで、リアルタイムにこれまでなかった新しい高性能ナノコンポジットを作成でき、他技術では成し得ることが出来なかったプロセスが可能となります。(META®社では、バッテリー市場などの高成長市場への技術導入を進めています。)

-

高エネルギーのビームにて材料を堆積させ、低温で、溶媒やその他の有毒化学物質を発生しません。非常に高いサステナブル性がありながら、画期的なパフォーマンスを可能にします。

-

従来のコーティング技術と比較すると、基板の各平方 cm 領域に各 100 nm のコーティングを生成したとするならば、PLASMAfusion™ は、

-

パルス レーザー蒸着 (PLD) と比較してエネルギー効率が約 60 倍、

-

マグネトロン スパッタリングと比較して エネルギー効率が8 倍であり、

-

密着性、堆積速度、および全体的なコーティングの均一性も、これらより高くなります。

-

|

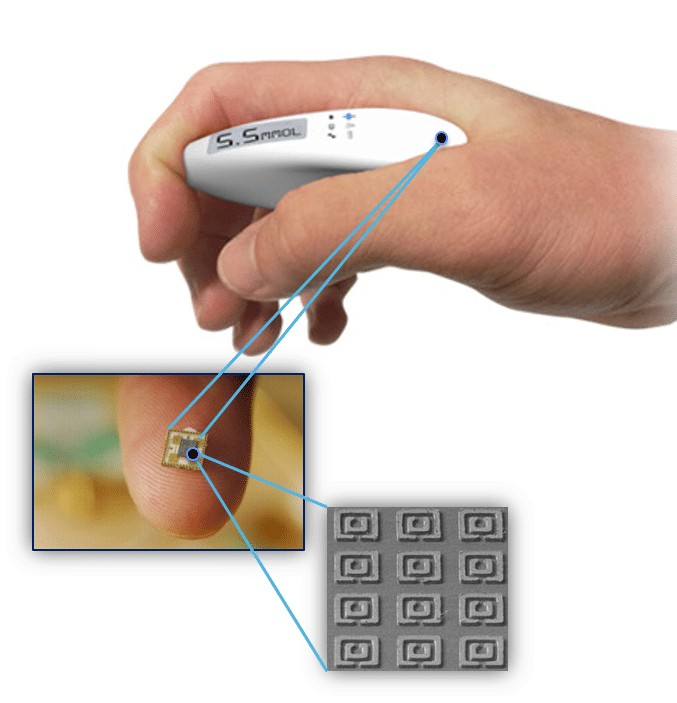

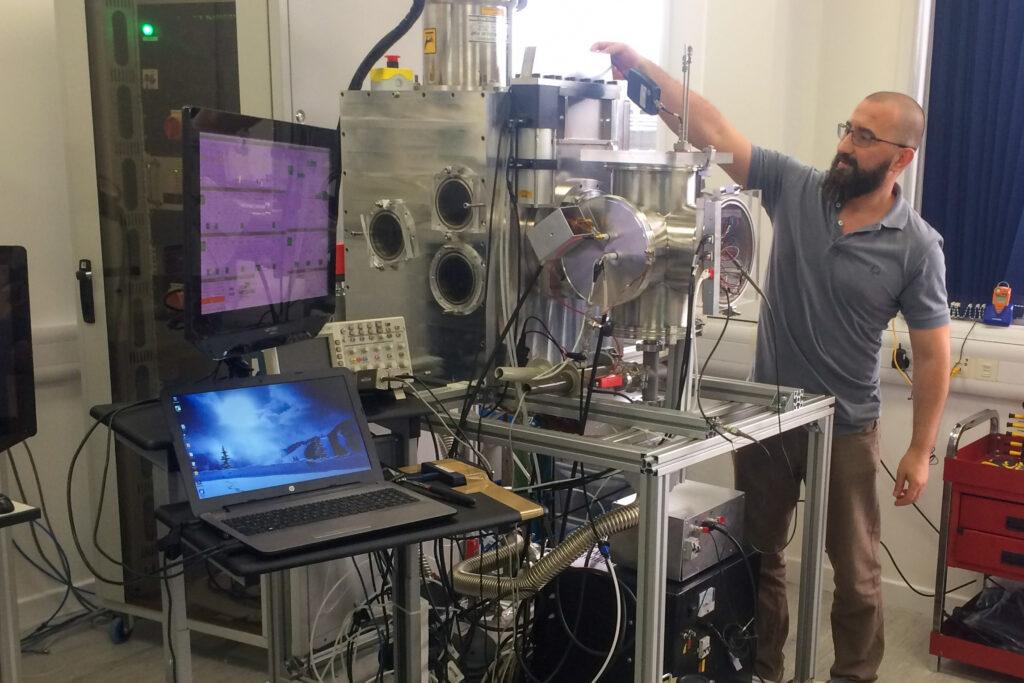

PLASMAfusion®ツール(開発スケール) |

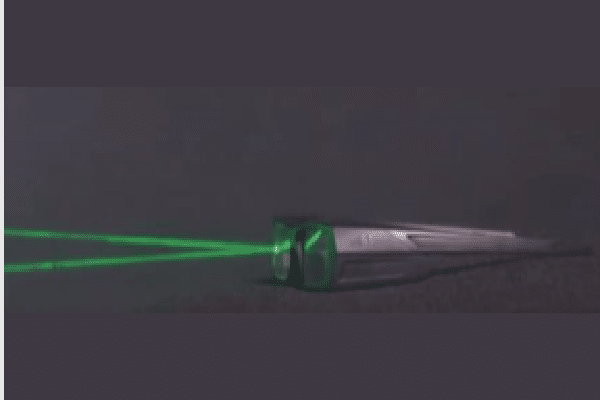

PLASMAfusion™ 10秒 デモ

ゴルフボールへステンレス鋼を堆積

10秒で100nm厚 (= 10nm/s)

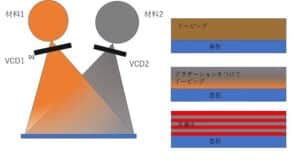

ソースを2つ設けたPLASMAfusion™

-

コンピューター制御で2つのソースを操作し、これにより、それぞれのソースを独立して制御します。

-

パラメータを操作する事で、ドーピング、グラデーションをつけたドーピング、多層膜構造といった設計の成膜が可能になります。

用途

PLASMAfusion™があれば、材料面(サーフェス)を自由に設計できる為、さまざまな用途向けにご使用頂けます。

バッテリー

|

半導体&メタマテリアル

|

プリント回路基板

|

保護/光学コーティング

|

使用例

|

|

| ゴルフボール(プラスチック)をステンレス鋼でコート | ナノセラミック基板に銅をコート プリント回路基板としてのご利用に |

Liイオンバッテリー陽極(アノード) |

プロトタイプ リチウムイオン電池アノード(陽極)

|

|

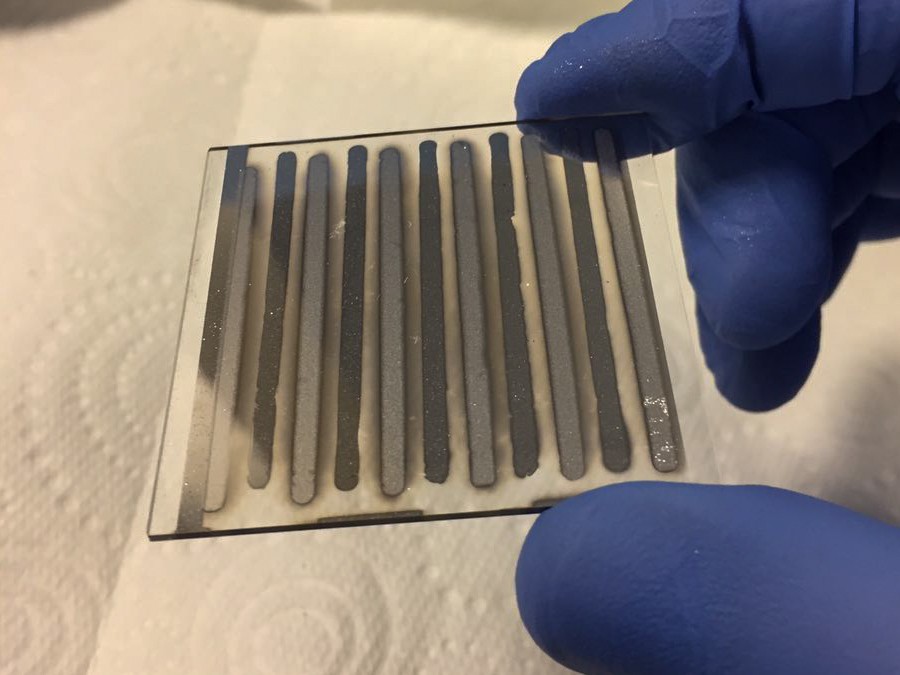

熱電発電体 プロトタイプ

|

熱電発電体 プロトタイプのためのBi2Te3 and Bi0.5Sb1.5Te3 ストライプ |

-

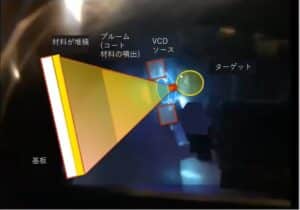

PLASMAfusion™ は中真空にてパルスの電子ビームを用いて、ソース材料を含んだ固体のターゲットをアブレーションさせます。

-

典型的なチャネルスパーク放電デポジション法では、カソード(陰極)の寿命が短い事が制約となってしまいます。

-

それとは異なり、PLASMAfusion™ではバーチャルプラズマカソード(VCD)を、電子ビームのパルスが発生する前に都度生成し、用いています。

-

PLASMAfusion™では、オペレーションガスをイオン化する事でプラズマの生成を行い、その後に、各パルスを始めます。

-

電子ビームはターゲットをアブレーション します。その後、プラズマカソードが消えていき、その空いた空間に、アブレーションされたターゲット材料が、プルームを形成しつつ、基板に向かって飛んでいきます。こうして基板上に成膜が行われます。

-

このパルスを1 ~ 600 Hz(レンジ) の速さで繰り返すことで、基板上への成膜を、成膜速度と特性を制御しながら行う事ができます。

メーカー紹介

本製品についての

お問い合わせはこちら

当社スタッフが必要な条件・用途をお伺いした上で、最適な製品をご提案いたします。

電子システム部 通信計測チーム

TEL:03-5427-7566

E-MAIL:ctl-comm@cornes.jp

お問い合わせはフォームでも

受け付けをしております。