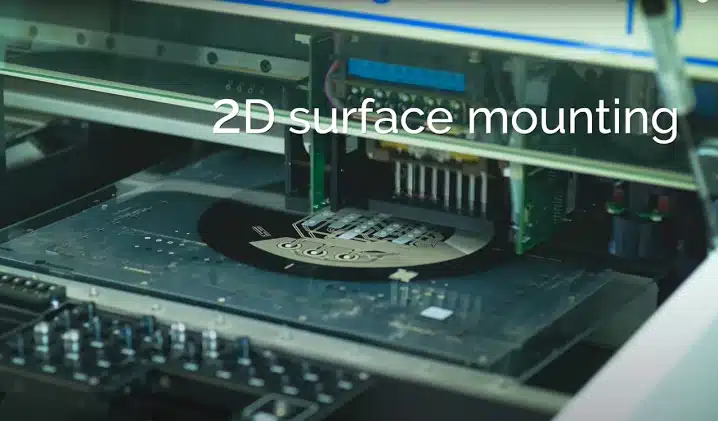

TacotoTek®社 IMSE®電子部品 製造工程の流れ

IMSE製造の流れ

こちらの動画でIMSE®(Injection Molded Structural Electronics射出成形構造エレクトロニクス)の製品の加工の一連の流れをご覧いただけます。

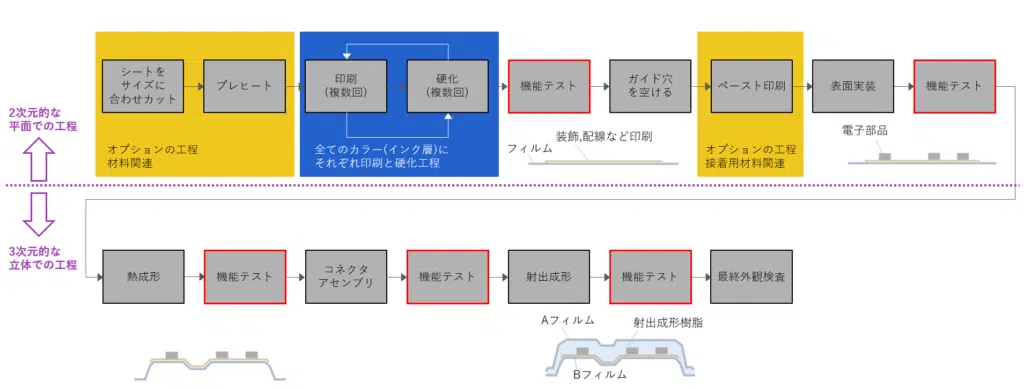

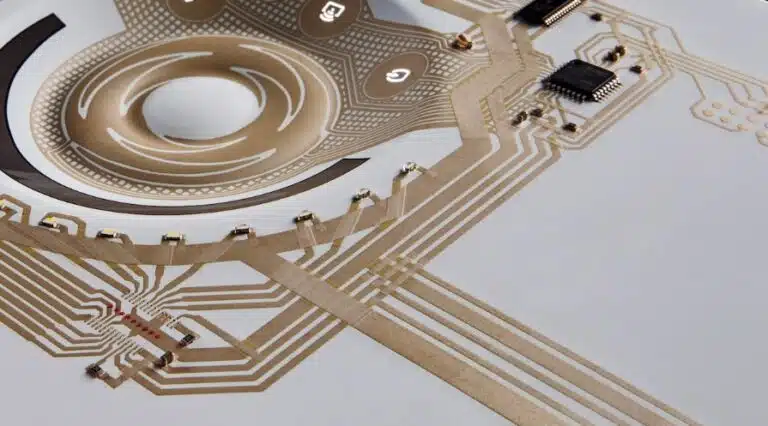

01フィルムに印刷

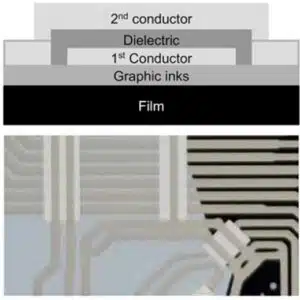

フィルムの上に、配線用の導電性Agペーストや、絶縁用の誘電体ペースト、装飾用(あるいは照明を調整するための)塗料などを印刷していきます。

前述の動画ではスクリーン印刷(マスクの上からペーストを塗り込む方法)を使われています。

マスクには、配線パターンが形成されています。

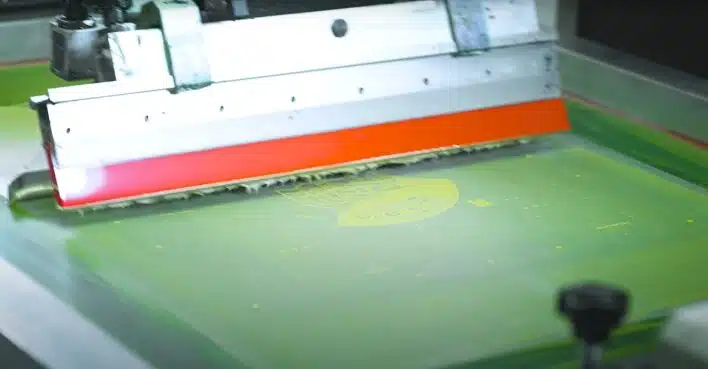

マスクを取り扱う様子

印刷後のペーストは、典型的なものでは、80~100℃にて数分加熱し、硬化します。

加熱炉の様子

印刷後のフィルムの様子

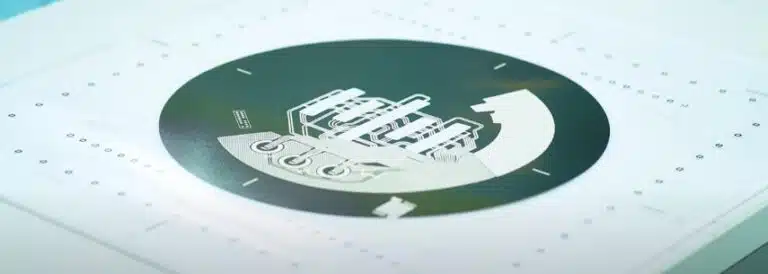

02 電子部品を搭載(表面実装)

電子部品のチップを載せる箇所に、接着剤を塗り(ディスペンス)、チップマウンターを使い、電子部品をすばやく載せていきます。(動画では1:36ごろにご紹介)

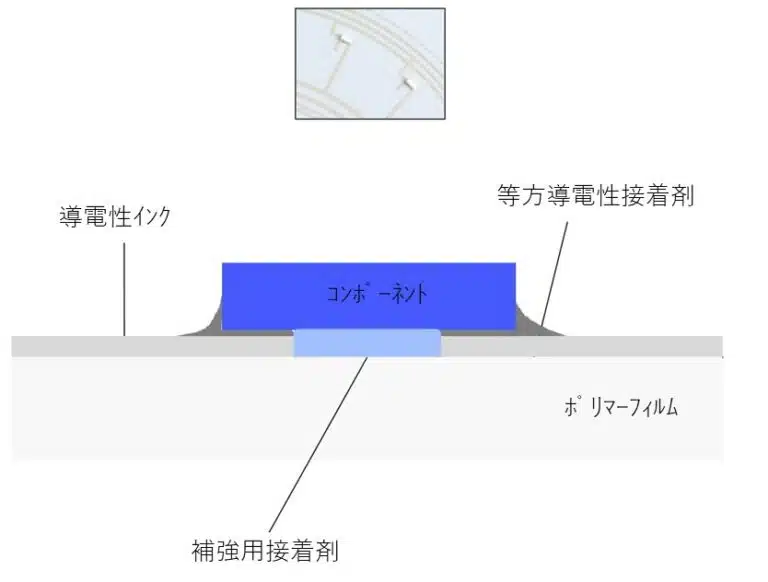

接着剤は下記2種類を使用します。(これらのような構造は、いずれもTactotek社独自技術となっています。)

- 配線と接続するための導電性接着剤(Conductive adhesive)

- 接合強度を確保するための 補強用接着剤(Structural adhesive)

回り込み回避(公開ページにはこのパーツ表示されません)

搭載後、これら接合材は100℃前後(<150℃)の低温にて加熱、硬化されます。

回り込み回避(公開ページにはこのパーツ表示されません)

配線が交差している部分は、間に絶縁用の誘電体ペーストが塗布されます。

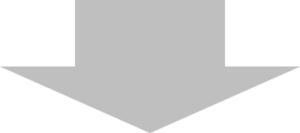

03フォーミング加工 (賦形)

フィルムを立体的に変形(熱成形、フォーミング、賦形)させます。(動画1:50ごろ)

熱成形には、圧空成形という手法が使われます。

フィルムを装置に固定し、加熱し変形しやすくしつつ、上から圧縮空気で抑え込み、型に合わせて変形させ、立体的な凹凸を持たせます。

※フィルムダメージを避けるため真空成形は使われません。

適切な材料、構造を使うことで、変形の際の破損、電気的な機能の欠損は防止しています。

加熱温度:フィルム材料の耐熱によりますが、通常は150℃以下(130~160℃程度。フィルムの材質、厚さ、成形する形によって加熱温度、時間は異なります。)

圧力:通常は、最大8MPa (80bar) 以下

空気の圧力差により凹凸に変形していきます

通常は大きな1枚のフィルムに複数個の製品が印刷、成形されますが、ここで、打ち抜きやレーザーカットにより、製品1個ごとに切り離します。

1枚のシートには上のように複数の製品がパターニングされるため、1製品ごとに個片化します。

1枚のシートには上のように複数の製品がパターニングされるため、1製品ごとに個片化します。

回り込み回避(公開ページにはこのパーツ表示されません)

打ち抜き装置やレーザーカッターを使い、製品周りの余計なシート部分とともに切り落とします。

回り込み回避(公開ページにはこのパーツ表示されません)

プリアセンブリ

外に配線を出す場合には、この時点で、ACF(Anisotropic Conductive Film異方性導電性フィルム)という接合材を使い、FPC基板とフィルム基板上の端子同士を接合、接続する事があります。あるいは適切な圧着端子を使い、後述の射出成形でハウジングを形成することで、コネクタを設ける技術も開発されています。

FPCを用いて外部と接続した例

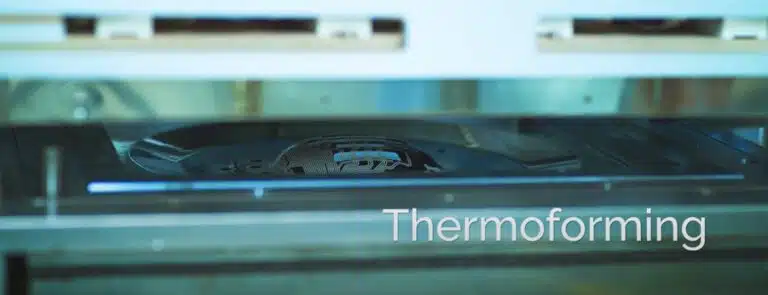

04射出成形 Injection Molding

フィルムを射出成形機の中にセットします。

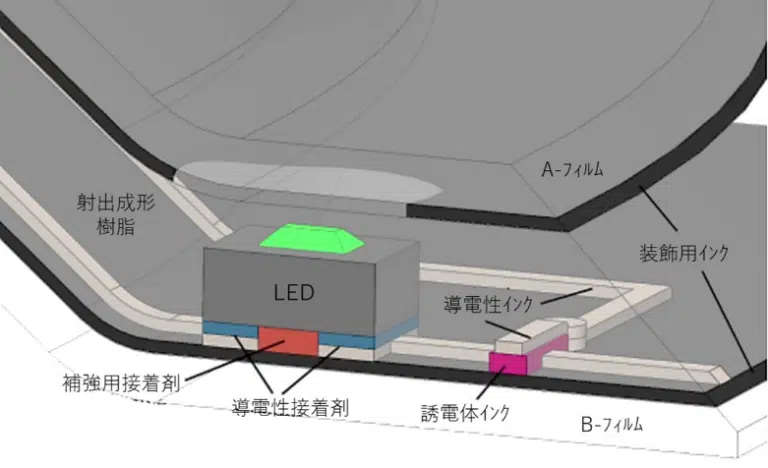

2つの金型(表側と裏側(固定側と可動側))にそれぞれフィルムを取り付け(AフィルムとBフィルムとします)、間に、溶けた樹脂を流し込んで満たします。

電子部品はここで樹脂に埋め込まれます。そのまま樹脂を冷却し、固める事で、1枚のIMSE製品の基板が出来上がります。出来上がった基板は丈夫で耐久性も高いものになります。樹脂が行きわたらない所がないようにしつつ、電子部品がとれて流されてしまわないよう、流し込む速度などは制御しながら行います。流し込む樹脂は200℃を超える高温ですが、短時間で温度は下がります。射出成形樹脂の最大圧力は100MPaですが、実際に素子にかかる圧力はこの半分以下になると言われています。

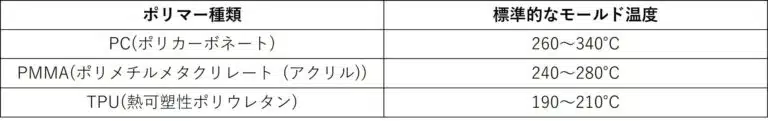

表:TactoTek社射出成形工程にて用いられる標準的なポリマー

各工程の合間には、機能検査も行われ、不良品が後工程に流れてしまうのを防ぎます。通常は、抵抗、静電容量、各層厚み、LED電圧、照明の均一性、輝度、寸法、その他外観品質などが検査されます。

<参考資料>

“Component Packages for IMSE (Injection Molded Structural Electronics)” Tomi Simula et. al. TactoTek

NordPac, 2018 Annual Conference

“How to make IMSE” TactoTek社 技術紹介動画

<https://youtu.be/RxM2ayzheyc>

“Inside TactoTek® – IMSE® Manufacturing Tour” TactoTek社 技術紹介動画

https://www.tactotek.com/resources/inside-tactotek-imse-manufacturing-tour

この記事の監修者

コーンズテクノロジー編集部

コーンズテクノロジーでは先進的な製品・技術を日本産業界へ紹介する技術専門商社として、通信計測・自動車・防衛セキュリティ・電子機器装置・航空宇宙・産業機械といった技術分野のお役立ち情報を紹介しています。