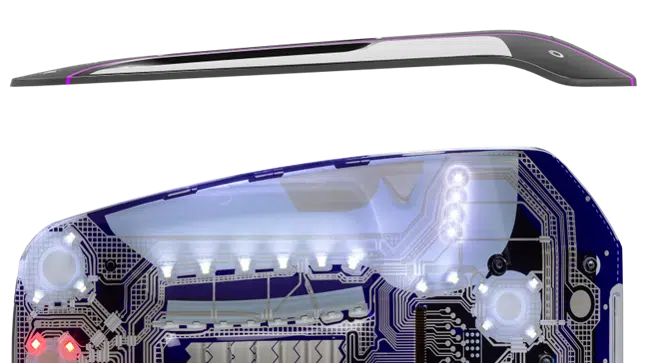

TactoTek社IMSE®技術のご紹介:立体回路により従来にない曲面デザインの電子機器設計が可能に

- 事例

このエリアに目次が生成されます

IMSE®技術のご紹介

TactoTek®社が中心となり開発された「IMSE®(射出成形構造エレクトロニクス)」と呼ばれる電子実装技術が現在注目を集めています。

この技術では、何気ないモノの表面(サーフェス)に、自然な形で電子部品によるスマート機能を実装し、インタラクティブな機能を持たせることを可能とします。

立体回路の実装技術

|

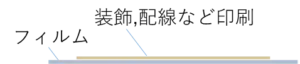

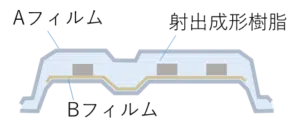

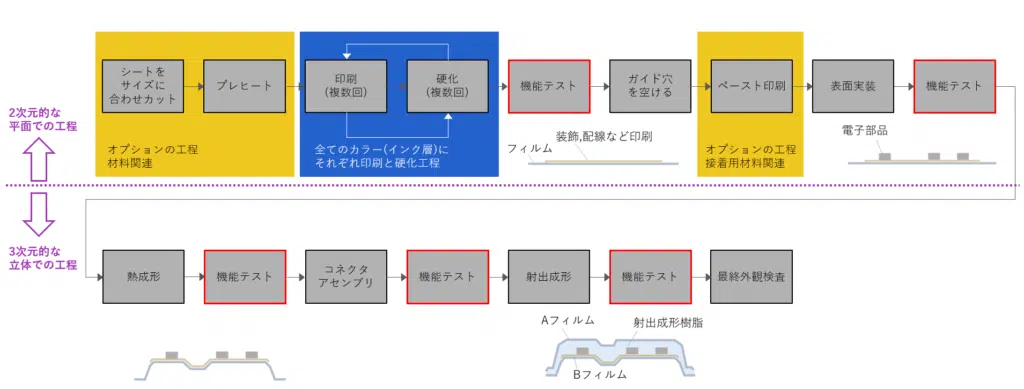

「北欧のシリコンバレー」と呼ばれるフィンランドのオウルからIMSE®と呼ばれる新たな電子実装技術が生まれ、特に自動車産業などで欧州を中心に盛り上がりを見せています。 「IMSE®(Injection Moulding Structural Electronics, 射出成形構造エレクトロニクス)」は電子回路の実装技術の一種で以下のように[印刷・表面実装・フィルム成形・射出成形]の4つの工程により立体回路を形成したものです。 |

|

スクリーン印刷 |

表面実装(部品搭載) |

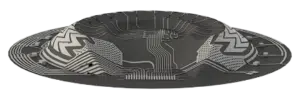

熱成形 (賦形) |

スマートフィルムインサート成形(FIM) |

他の立体回路技術と比べると、たとえば、レーザーダイレクトストラクチャリング(LDS)工程によるMID技術などでは、立体形状(たとえば斜めになった面)の上に精度よく部品を搭載する必要がありますが、IMSE®では部品の実装は立体へ成形する前の2次元的な平面のフィルム上で行えます。そのため、高い生産性にて立体回路を製造することが可能です。

機能用フィルム(Bフィルム)でのIMSE®製造工程の流れの一例

赤線部では検査を行い後工程に不良品が流れるのを防いでいます。

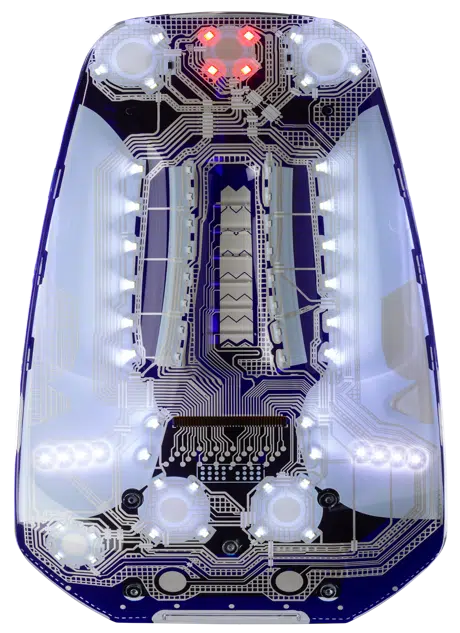

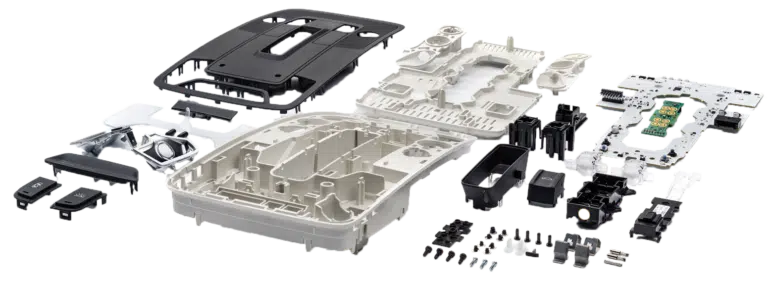

大量生産されたIMSE®デバイスの様子

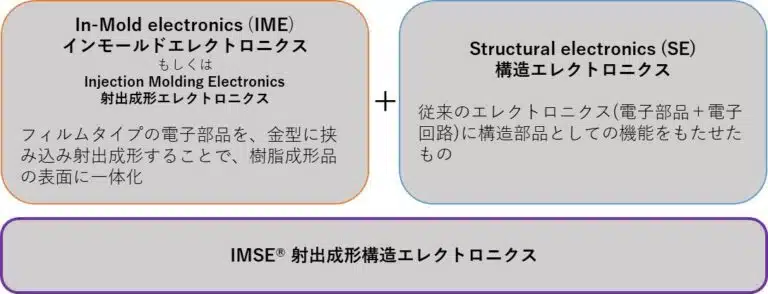

IME技術にSE技術を組み合わせた独自技術

IMSE®(Injection Molded Structural Electronics 射出成形構造エレクトロニクス)技術はTactoTek社により開発された技術で、

射出成形樹脂部品と電子基板を一体化する「射出成形エレクトロニクス(Injection Moulding Electronics)」を使いつつ、

電子/電気部品や回路を載せた基板が、立体的な構造部品の機能を兼ねる、「構造エレクトロニクス技術(Structural Electronics)」を実現したものです。

- In-Mold electronics (IME) インモールドエレクトロニクス(もしくは Injection Molding Electronics射出成形エレクトロニクス):

フィルムタイプの電子部品(従来はタッチセンサーやフィルムアンテナ部品など)を、金型に挟み込み射出成形することで、樹脂成形品の表面に一体化する技術です。

※場合によってはキャスティングなど、射出成形以外の工程で行うこともあるかもしれません。 - Structural electronics (SE) 構造エレクトロニクス:

2012年にIDTechEx社により提唱された概念で、従来のエレクトロニクス(=電子部品(能動部品、受動部品含めたもの)+電子回路)の部品に、様々な負荷に耐久する機能や保護する機能を持った構造部品(カバー、ケース、導光板など)としての機能をもたせたものをさします。

従来構造では、電子基板を構造部品(カバー/ケースなど)の中に収める必要がありました |

|

IMSEでは部品点数を削減し、全て一体化。立体の曲面形状で、薄型軽量に。組立工数も削減されます。 |

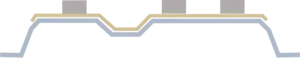

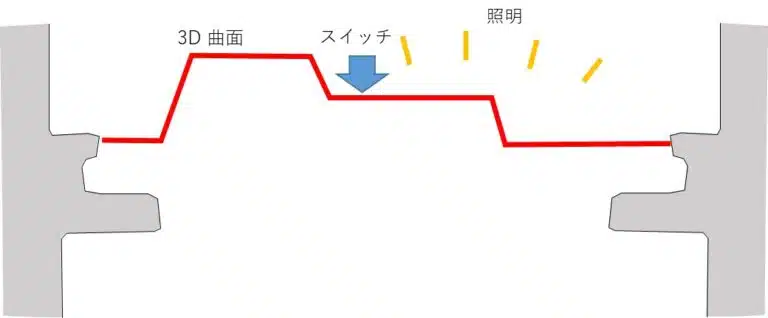

(a)たとえば、このような構造が作りたい場合に

(b)IMSE技術による薄型化 (※図はコーンズテクノロジー社にて作製)

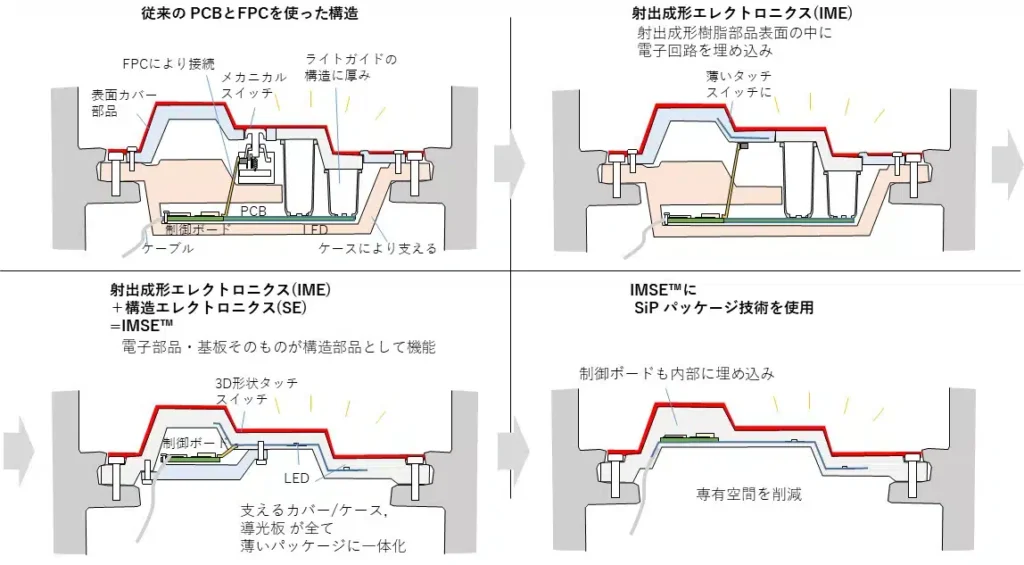

従来のIMEとの違い―電子基板が構造部品を兼ねる

IMSE®技術にはさまざまなメリットがありますが、端的に分かりやすい例としては、部品の薄型化、部品点数の削減が挙げられます。こちらを上図のイラストを使いご紹介したいと思います。

すると、従来の回路ですと、平たいプリント回路基板(PCB)をフレキシブル配線(FPC)などを使い接続しながら形成することになります(図(b)左上)

この時、以下のものを搭載する必要があり、部品点数が多くなってしまっていました。

- LEDの光をプリント基板から表面カバー部品へと伝えるための導光板や反射板(ライトガイド)

- メカニカルなスイッチ

- 後述のすき間を補強するためのボスやリブなどの補強構造、スペーサー、これを固定するネジ

また、以下の理由から部品の占める容積も大きくなってしまいます。

- 導光板やメカニカルスイッチが容積、厚みを要し、これにプリント基板の高さ位置を合わせる必要があり、無駄なすき間が発生

- プリント基板は平面にしかできないため、表面カバー部材の曲面との間にもすき間が生じる

IMEでは、これに対し以下の薄型化が可能です(図(b)右上)

- 容積の大きなメカニカルスイッチを、薄く、曲面の静電容量センサに置き換え

これに加えて、IMSE®では、次のような設計が可能なため、部品点数を大幅に削減する事ができます(図(b)左下)

- 従来のカバー/ケース、さらには導光板や反射板といったものまで含め、さまざまな構造部品が置き換えられ、電子回路とともに一体化された構造部品となります。

- 後述のようにすき間が削減されるため、これを補強していた構造部品を削減

また、以下の理由から、部品サイズが薄型化し、よりシンプルな構造で、優れた剛性の部品を作り出すことができます。

- LEDなどの素子(コンポーネント)を搭載する部分を含め、回路全体が曲面に

このため、高さ位置の合わせこみが不要になり、無駄なすき間を削減 - 使用場所に適した曲面形状に、回路形状も合わせこむ事ができます。

IMSE®は伸縮配線、立体回路、フィルムインサートモールド技術を生かした、高い生産性を持つ技術となります。これら技術を併用して使ったものでは初めて、生産数の多量な、大きな市場での需要が見込まれています。

<参考資料>

“Technology” TactoTek®社 HP記事

https://www.tactotek.com/technology

“IMSE® revolutionizes Illumination” TactoTek社 HP記事

https://www.tactotek.com/resources/imse-r-revolutionizes-illumination

※PCB:Printed Circuit Boardプリント回路基板

FPC:Flexible printed circuits フレキシブルプリント回路(基板)

この記事の監修者

コーンズテクノロジー編集部

コーンズテクノロジーでは先進的な製品・技術を日本産業界へ紹介する技術専門商社として、通信計測・自動車・防衛セキュリティ・電子機器装置・航空宇宙・産業機械といった技術分野のお役立ち情報を紹介しています。