TactoTek®社 IMSE®電子実装技術によるさまざまなメリット

このエリアに目次が生成されます

お客様の電子設計の課題解決に

IMSE®の電子実装技術をお使い頂くことで、スマートかつ、効率がよく、サステナブルな手法で、スマート機能付きの射出成形部品を開発いただけます。これにより、これまでに無いようなユーザー体験を実現いただけます。

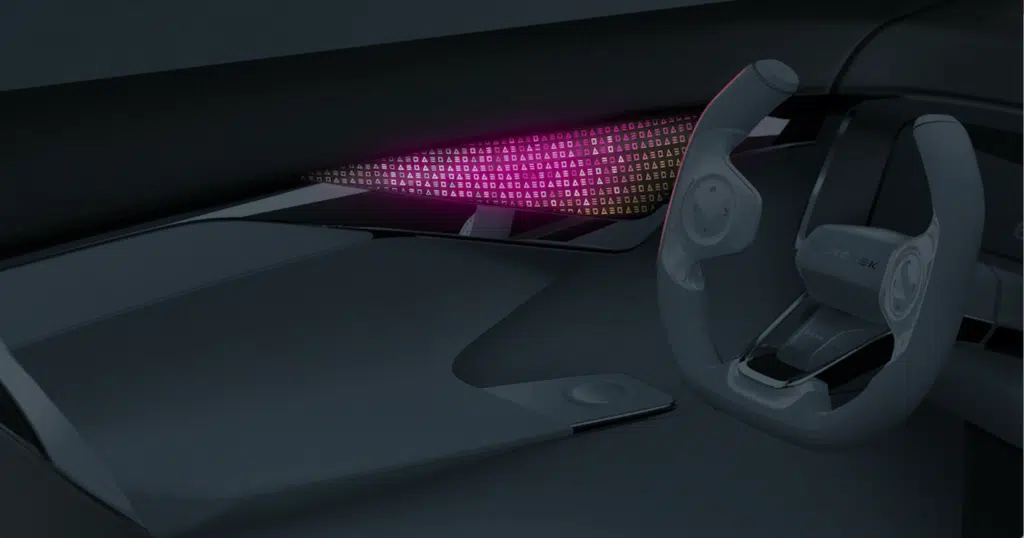

特に車載業界などで、近年あげられているさまざまな課題解決に対し、IMSE®技術が有効な技術となりうると期待されています。

車載用途での開発に

|

|

|

|

IMSE®技術で製造する事で、以下のような開発が可能です。

これまでにないデザイン・性能に

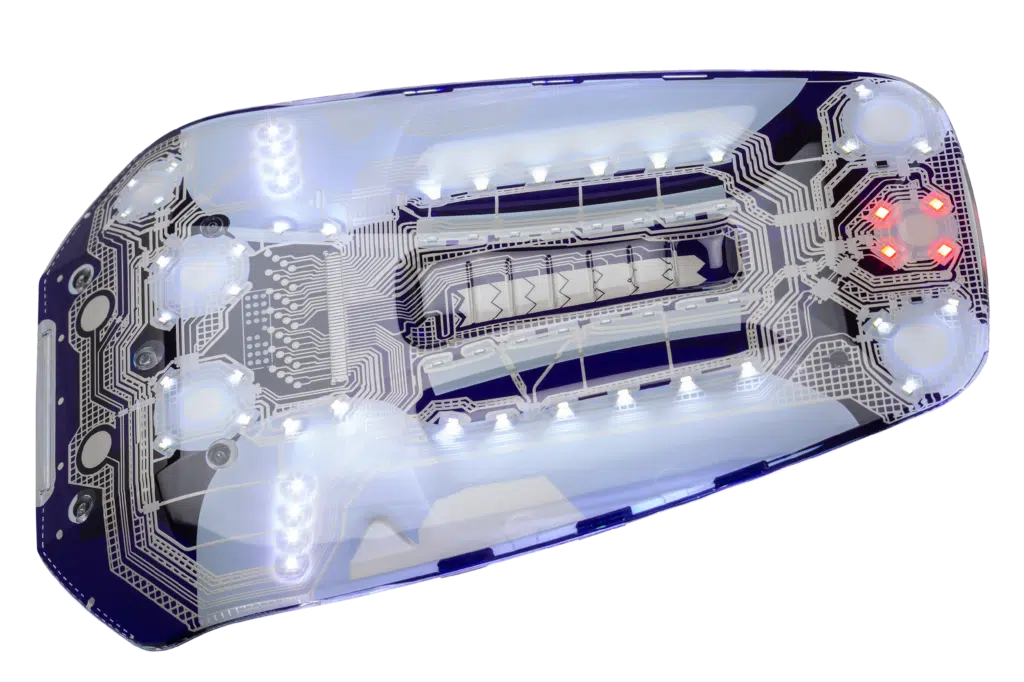

IMSE®技術では、カバー、ケースなど構造部品と電子機器を一体化するスマートモールド構造を実現。電子機器の表面を、より「スマート」にできると言われています。

|

|

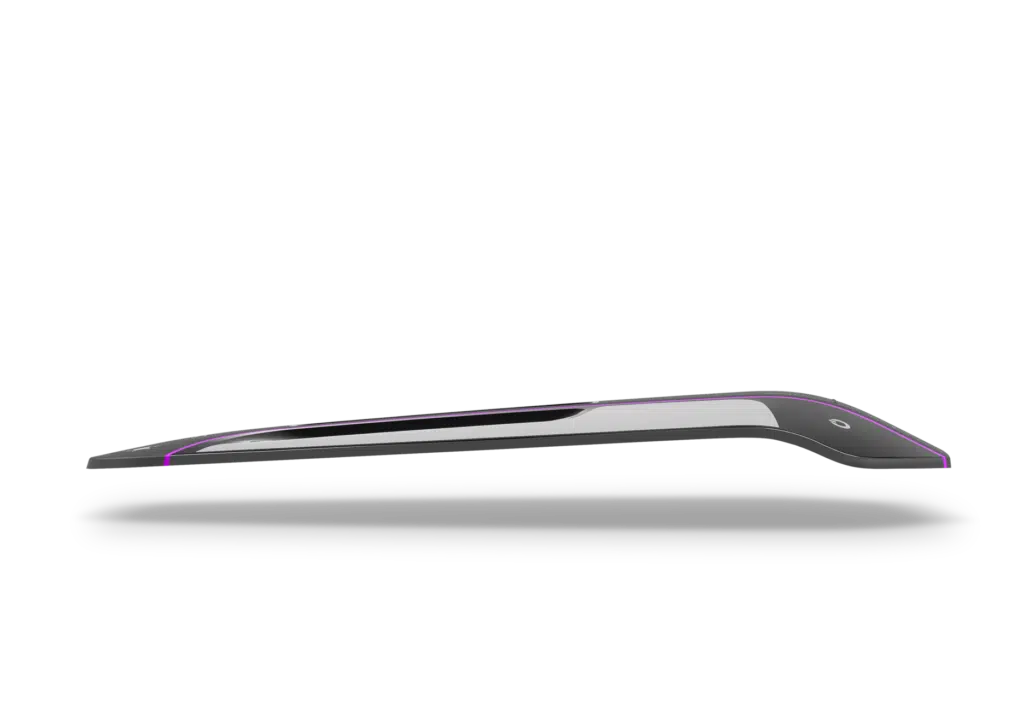

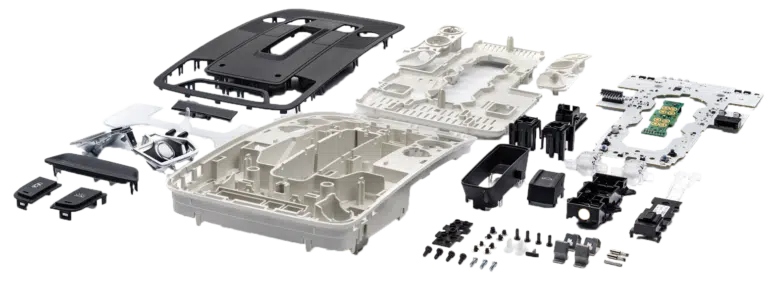

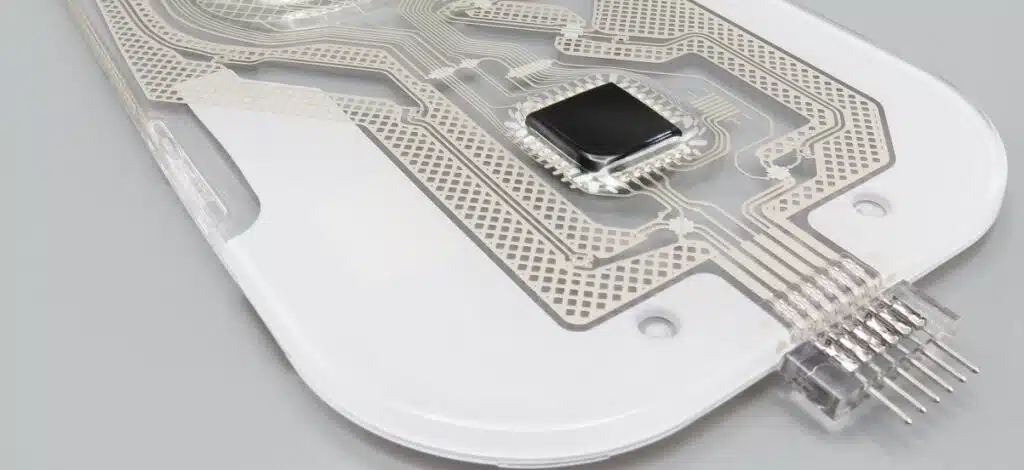

新しい形状01 通常、電子製品は、いくつもの基板や部品をくみ上げ、さらにカバー/ケースなどの構造で覆うことで作られていました。(電子基板という一枚の板に、カバーとケースとなる板を2枚重ねることになります。)IMSE®技術では、これが、すべて、(一枚板のような)一体の部品となります。電子回路だけでなく、搭載される電子部品(コンポーネント)も含めて、全て立体的な成形樹脂に埋め込まれ、一体化されます。さらにボタンなどの操作部や、発光部も、この一枚の板に収まるので、薄く、スッキリした構造になります。これにより新たなデザインと高い設計自由度が可能になります。 |

|

新しいスタイル02 デザインと機能に多様性を持たせやすくなります。 タッチセンサ、アンテナなどの搭載機能や、スタイルを変更しようとした時、印刷プロセスを使って、素早く、安価にこれらの変更が可能です。高額な金型を変更する必要がありません。表面のカラー印刷や材質を変える事で、外観も触感も簡単に調整できます。配線も印刷プロセスで作成されるため、電子機能も変更できます。木や革材の天然材質を表面にすることも可能。製品のマイナーチェンジ(フェイスリフト)が望まれる時や、ターゲット市場に合わせた、とっさの変更が必要な時などに、変更がしやすくなります。 |

|

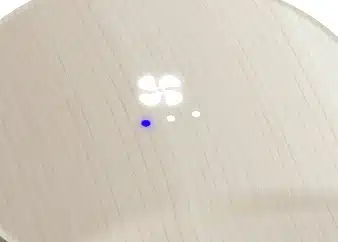

新たな開発・発明に03 HMI、ユーザー体験、UI 体験を、新しい形で、より使いやすい性能を持ち、直感的に使えるものに. 電子機能が立体的な形状にて、表面のすぐ下に実装されるため、薄い構造にて、さまざま場所に設置する事が可能になります。たとえば、内装インテリアの、何気ないカバーの表面にスマート機能を持たせる事ができます。 機械式のボタンやスイッチなどを設けた場合は、どうしても望まぬ箇所に凹凸やすき間ができてしまっていました。一方、IMSE®部品では、平らで滑らかなカバー表面のまま、上記機能を持たせる事ができ、つぎ目のないシームレスなデザインにすることが可能です。ボタンなどのすき間にホコリもたまらなくなり、清潔で清掃しやすくもなります。 デザインも周辺に合わせた調和したデザインにしやすくなります。不要な時は目立たないようにもできるので、わずらわしい見た目になるのを避ける事ができます。 また、どうやって操作、連携させればいいのか、見れば自然と直感的に分かるようなデザインにできます。高精度なタッチ制御や、光って示すインジケータ機能を、望みの場所に、望みの外観にて設ける事が可能となるため、ユーザに分かりやすい設計にする事が可能となります。 あるいは、ブランドロゴを光らせるなどすることもしやすくなります。ほかとは違う見せ方をする事でブランドに対する印象をほかよりも差別化できるかもしれません。 |

|

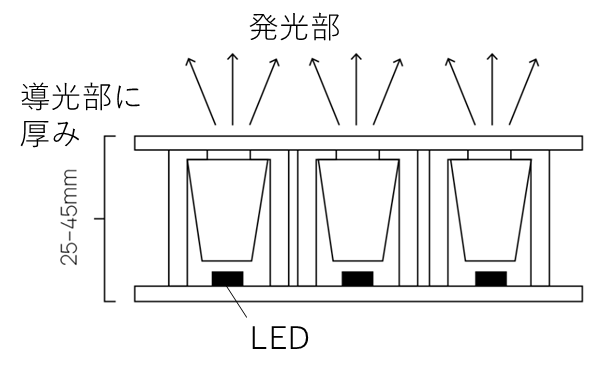

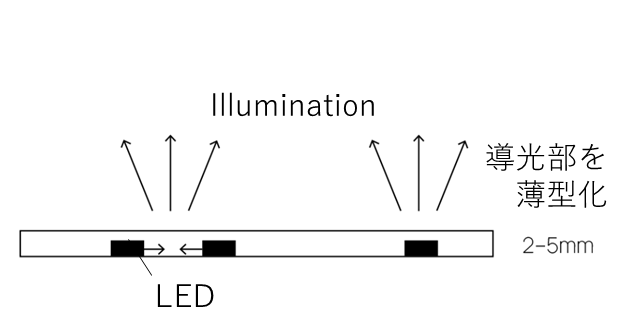

照明の構造もシンプルかつ高効率に一般的な照明では、電子基板上のLEDなどの発光素子の上に、狙った形に光るよう、導光部(Lightguide)という部品を設ける必要があります。隙間なくくっつけるのに工程が必要なほか、光が漏れることで光量が無駄になりがちで、やはりこれもかさばってしまう原因となります。 |

従来の照明構造

従来の照明構造

IMSE®設計により薄型に |

曲面に各種機能を搭載可能になります従来の電子機器では、硬い、平面のプリント回路基板(PCB)を、電子機器筐体の中に組み込んでから、そこにその他の外部部品(スイッチ、センサー、アンテナなど)を配線でつなぐ必要があり、複数の部品を使った複雑な機能の実現は難しく、また、曲面に機能を設けるのも困難でした。 IMSE技術を使えば、シンプルな工程で、これまでになかったような形状での機能の実現が可能になります。 |

従来は多数の部品をアセンブリし配線でつなぐ必要がありました

従来は多数の部品をアセンブリし配線でつなぐ必要がありました |

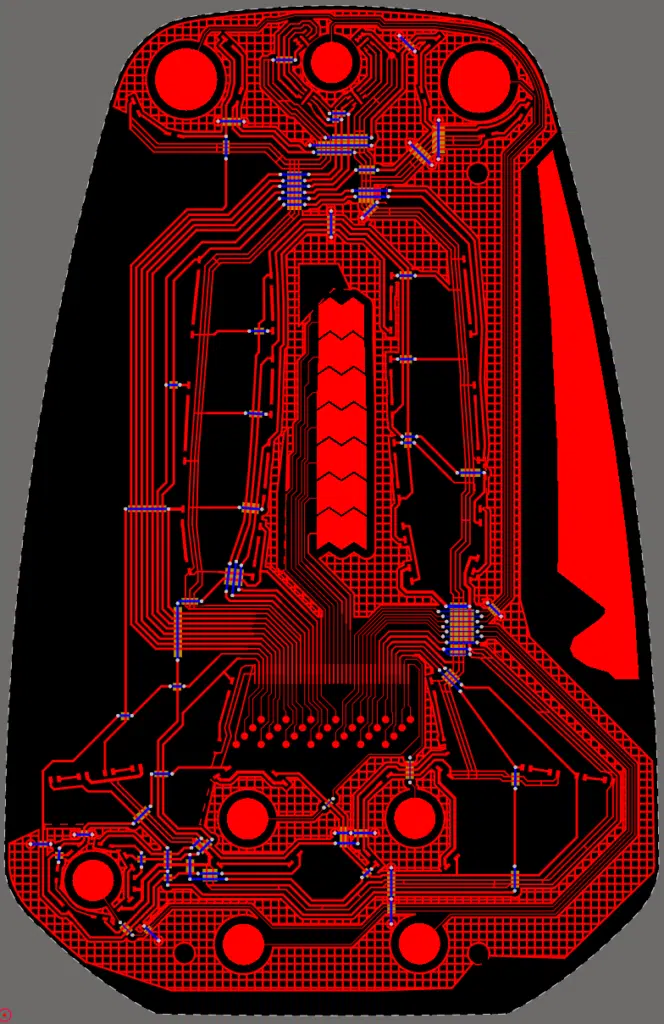

静電容量タッチセンサ従来は操作用にボタンを設けるには、機械的(mechanical)なボタンが主流で、これを設けるには、かさばる構造が必要でした。IMSEの構造では静電容量のタッチセンサーを曲面の立体形状に設ける事ができ、薄い構造にて操作機能が実現できます。 あるいは、従来はフレキシブルな静電容量センサ基板を、曲面カバーの裏側に貼り付け、タッチセンサーを製造する方法も車載用途で行われていますが、たとえば光る機能と組み合わせたい場合は、LEDや光をそこまで導くための導光板を別途取り付けた、かさばった構造を設ける必要があります。IMSEではこのような発光部分とも全て一体化がしやすくなるため、触ると光るアイコンといったような、他機能と組み合わせたデザインも実現しやすくなります。 |

|

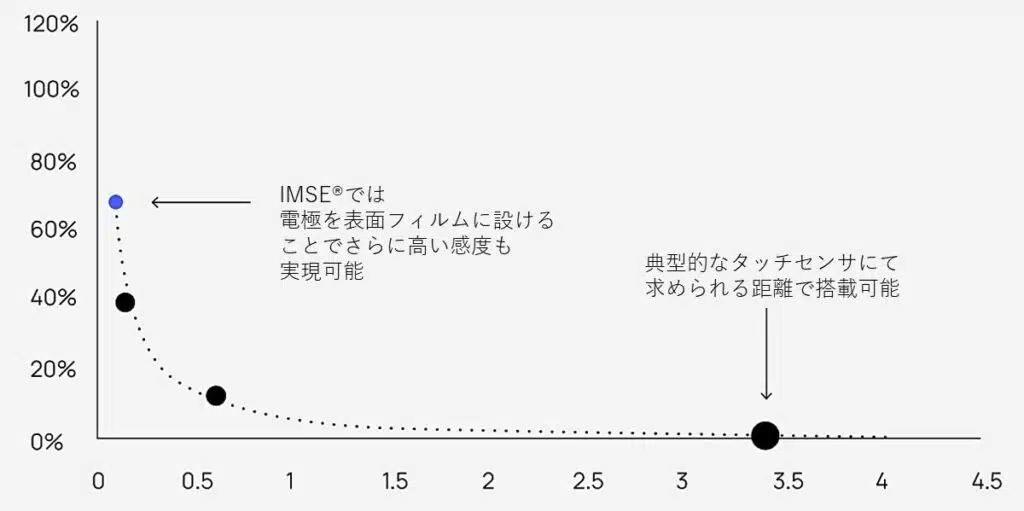

曲面でも優れたセンサ感度を静電容量センサの感度を向上するには、センサ電極とタッチ部の間の距離を短くする事が望まれます。IMSE®のセンサーでは、タッチ部と電極の間の厚みも3~4mmに押さえられるため、高い感度の実現が可能です。薄く固い一方で割れやすい曲面カバー部材の管理や、そこへセンサを貼り付ける工程は必要ありません。あるいは、タッチされる側のフィルムに電極を設ければ、最小0.25mm程度に電極までの距離を抑える事も可能になると言われています。回路はすき間なく樹脂で封止されるため、すき間に空気が入り感度を低下させることもありません。 |

参考資料:一般的なタッチセンサにおける距離と感度の相関の例(Texas instruments社資料 “Capacitive Touch Hardware design Guide, SLAA576A”より

参考資料:一般的なタッチセンサにおける距離と感度の相関の例(Texas instruments社資料 “Capacitive Touch Hardware design Guide, SLAA576A”よりFinger press, 8x8mm pad, 1.5mm FR4 PCBでの測定値 縦軸は指押し時の静電容量の変化) |

アンテナが部品の表面に設けられます。電子部品に大きなアンテナモジュールを外付けする場合は、搭載場所や固定方法などに悩まされます。あるいは設けた設置場所のすぐそばに、別の無線機があり干渉してしまう事があるかもしれません。IMSE®では、印刷によりアンテナを部品表面に設ける事が可能です。設置場所の自由度が高くなるため、上記のような事態を回避できます。 |

|

環境に良いサステナブルな製造方法をご提案

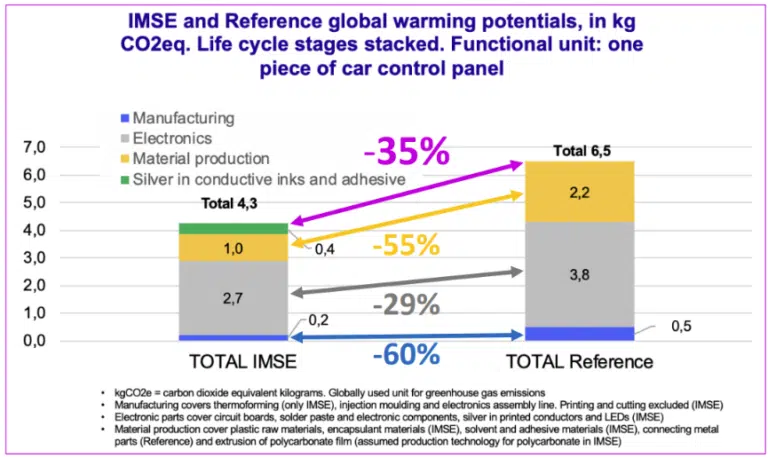

IMSE製品は、従来手法で製造した部品と比べ、必要な部品とプラスチックが少なく、環境に与える負荷をライフサイクルを通じて削減できます。ある例では、製造時の温室効果ガス(CO2)排出量を、原材料の抽出から製品が出来上がるまで全体にて、60%削減しています。

設計と製造01 性能評価と最適化をシミュレーションで行うことになるため、試作数を減らすことができます。多くの電子機器製造において、製造時もっともエネルギーを消費するのは、射出成形の電気エネルギーとなる場合があります。従来ですと多数の部品の射出成形をおこなっていましたが、IMSEなら射出成形が1部品分ですみます。一部品にまとめるため、射出成型機台数も、金型の量も、従来の電子機器と比較し、大幅に削減できます。 |

材料とコンポーネント(搭載部品)02 従来は多数の部品を組み合わせていたものをシームレスな一体構造の部品一つにまとめることができます。そのため、プラスチックの使用量が最大70%削減され、これに応じて部品重量も50~70%軽量化されます。特に車載、航空産業にて、燃費によるCO2温室効果ガスの削減に貢献します。 メカニカルな部品、電子部品のサブアセンブリ(部品同士を組んだまとまり)の数も大幅に削減。PCBのガラエポ基板の面積・使用量も少なくなるため、有害物質の発生も抑制できます。 材料を積層していって部品を製造するアディティブマニュファクチャリングであることもエコだと言われています。たとえば配線金属や樹脂を削っていって形を整える工程も削減されるので、無駄になる材料もわずかです。 |

製品輸送の負荷を低減03 部品数と重さ・体積が削減されることで、製品輸送に伴う環境負荷を低減します。製造工程だけでなく、エンドユーザーへ出荷時する際にも必要となる輸送体積を低減します。また、製品を使う消費者側で部品を組立てやすくもなります。 |

リサイクル04 IMSE®の製造廃棄物と部品をリサイクルする事で、材料使用の流れを循環させる事ができます。現在あるリサイクル技術と物質回収技術を使い、効率的かつ経済的な形で、IMSE®で使われるフィルムやその他の製造廃棄物から、銀や金などの貴金属は抽出する事ができます。

リサイクル技術により回収された銀材料 |

製造に必要な材料とエネルギーを削減。エコデザインを可能にします。

全体コストを削減

構造が一体化される事から、以下のような製造コストを大幅に削減することができます。

- プリント回路基板、チューブなどの導光用構造、アンテナ部品、その他電子機械アセンブリなど、従来は、別々に取り付けていた部品を削減

- 金型、組立のコスト、多数の部品の在庫管理コスト、サプライヤー管理コストを削減

- 部品点数が減るため、購入先での修理交換も容易になります。

また、既存技術・設備が活用できるため設備コストも少なくて済みます。TactoTek®社の技術トレーニングサービスにより開発コストも抑える事が可能です。

よりスマートで効率的な方法へ

IMSEは、製造プロセスを大きく刷新する「破壊的技術」と表現されていますが、その一方で、従来からある既存の技術や材料・設備を組み合わせることで扱える技術でもあります。多くの企業が、自社の材料・技術・設備の強みを活かし、活用していく事が可能です。

- 印刷/基板製造/部品実装/フィルム成形/フィルムインサート射出成形などの加工技術

- 伸縮配線や接着剤、装飾用印刷材料、フィルム、成形材料などの材料メーカー

- 搭載する電子部品や制御マイコンの製造メーカー

- 部品の機械/電気/光学設計、デザイン、設計システム開発

組立や搭載、部品交換が容易に

| ひとつの部品にまとめられる(一体化される)ため、いくつもの電気部品と機械的な構造部品を組み立てる必要がなくなります。

従来、複雑な曲面の形状に合わせて、いくつもの部品をそれぞれ接続するのは大変でした。たとえば、自動車内装の配線であれば、異なる面の電子部品同士は、ひとつひとつ配線でつなぎ、ハーネスという部品でまとめていましたが、狭い範囲に電子部品をたくさん搭載する時には大変です。アンビエント照明なども組み込むのであれば、さらにケーブルと導光用の部品(チューブなど)を接続しなくてはいけません。IMSE®の部品であれば、多数の素子と配線、導光部分も、立体的に、一つの部品にまとめられるので配線接続も単純化できます。 多数の部品に対し、それぞれ部門をいくつも分けて販売するコストに悩まされていたメーカーや OEM にとっては大きなメリットとなります。 |

|

要求される歩留りや信頼性を確保

| 高いブランド性をもつ企業様やメーカー様では、いずれにおいても製造効率、品質、性能を高いレベルに維持していくことが求められます。さまざまな動作条件を想定した製品の検証と妥当性確認、品質保証が行われますが、各ターゲット市場、販売先ごとに、それぞれこの要件も異なります。

IMSE®技術を使った製品は、製造業にて行われる厳しい試験評価にも耐えられることが、実際の評価や実績にてこれが示されており、要件範囲が最も厳しいと言われる自動車用試験においても高い信頼性が確認されています。 |

|

このようなご用途・市場向けに

IMSE®は、大量生産にも適している事から、特に自動車OEM・Tier企業の方々に注目されています。現在世界では毎年数千万台の自動車が生産されていますが、これに見合うような高い設計自由度と生産性に期待がされています。

その他にも、電子機器メーカー向けに、ウェアラブルやスマートキー、家電の操作パネルといった製品の検討が行われています。日常生活のダイナミックな動きに親和した滑らかな曲面、壁などの表面に、スマートサーフェスとして全体と調和する形でHMIを取り付けることができます。

回り込み回避(公開ページにはこのパーツ表示されません)

回り込み回避(公開ページにはこのパーツ表示されません)

<参考資料>

- “Benefits” TactoTek社 HP 記事

https://www.tactotek.com/benefits - “Creating Smarter Surfaces with IMSE® Technology”ウェビナー動画

https://www.tactotek.com/resources/creating-smarter-surfaces-with-imse-technology - ”Environmental Performance of IMSE®” ウェビナー動画

https://www.tactotek.com/resources/environmental-performance-of-imse-r-aviation - “Life Cycle Assessment of TactoTek® IMSE™: Case study on a coffee maker control panel” TactoTek社 技術資料 CO2削減効果などをふまえた環境影響の評価例レポート

https://www.tactotek.com/resources/imse-lca-study-achieves-iso-lca-critical-review - “Environmental Performance of IMSE® Across the Lifecycle” TactoTek社 HP記事

https://www.tactotek.com/resources/environmental-performance-of-imse-r-across-the-lifecycle - “IMSE® enables Greener Electronics”TactoTek社 HP記事

https://www.tactotek.com/resources/imse-r-enables-greener-electronics - “3D Electronics Enables Greater Integration”IDTechEx Research

https://www.idtechex.com/en/research-article/3d-12456-12524-12463-12488-12525-12491-12463-12473-12395-12424-12426-39640-38598-31309-21270-12364-21487-33021-12395/26307 - “PCB-Based Capacitive Touch Sensing With MSP430” Zack Albus, Texas instruments社資料, 2007

- 四輪車世界生産台数 https://www.jama.or.jp/statistics/facts/world/index.html

この記事の監修者

コーンズテクノロジー編集部

コーンズテクノロジーでは先進的な製品・技術を日本産業界へ紹介する技術専門商社として、通信計測・自動車・防衛セキュリティ・電子機器装置・航空宇宙・産業機械といった技術分野のお役立ち情報を紹介しています。